Línea de peletización de PVC

Detalles del producto

1. Descripción general

El plástico PVC se basa en resina de PVC, mezclada y granulada con estabilizadores, plastificantes, lubricantes, cargas, colorantes y aditivos especiales.

El plástico PVC posee excelentes propiedades mecánicas, resistencia a altas tensiones y resistencia de aislamiento, además de ser ignífugo, resistente al aceite, a la intemperie, a los fármacos y al agua. En la industria de cables y alambres, se utiliza principalmente para el aislamiento de cables de baja tensión, cables de control, cables de construcción y el revestimiento de diversos cables, entre otros. Actualmente, es la materia prima plástica más utilizada en la fabricación de cables y alambres.

2. Proceso de peletización de PVC

La resina de PVC y diversos aditivos se convierten en pellets de plástico mediante los siguientes procesos:

Pesaje - Mezcla - Extrusión - Peletización - Corte

1. Pesaje: Medido por separado por receta de ingrediente principal, receta de ingrediente secundario y receta de polvo de color;

2. Mezcla: Los materiales pesados se preparan en una mezcla en polvo uniformemente dispersa y de fácil flujo para extruir de acuerdo con una determinada secuencia y proceso de alimentación.

3. Extrusión: La mezcla seca pasará por un dispositivo mezclador con funciones de cizallamiento y extrusión, y se fusionará y plastificará para su peletización.

4. Peletización: mediante la medición, mezcla, combinación y plastificación de la mezcla en pellets.

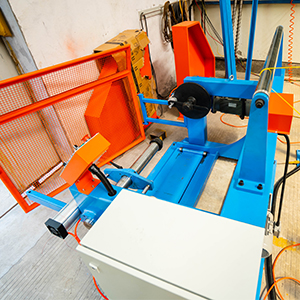

5.Corte: Corte en frío y corte en caliente.

(1) Corte en frío: se utiliza comúnmente enfriamiento por agua, enfriando primero y luego cortando;

(2) Corte en caliente: Se utiliza comúnmente enfriamiento por aire, cortando primero y luego enfriando.

3. Línea de peletización de PVC

Contamos con una amplia experiencia en el campo de la peletización de compuestos de PVC, y podemos proporcionarle un conjunto completo de líneas de producción de peletización con una variedad de requisitos de capacidad, incluidos sistemas de alimentación y mezcla de compuestos de PVC, sistemas de composición, peletización y extrusión de PVC.

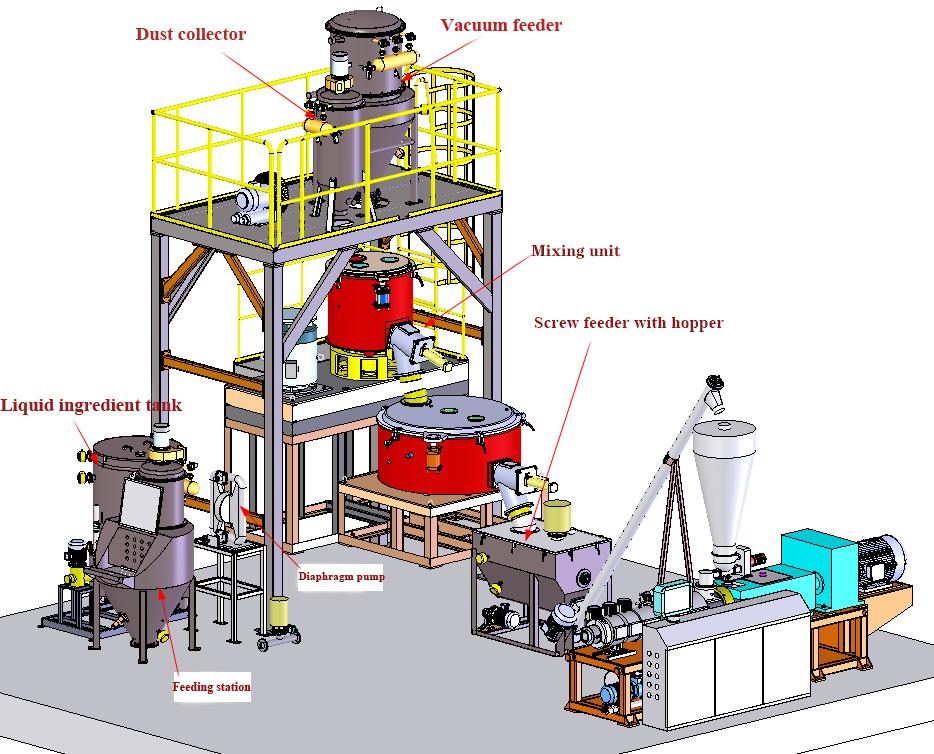

3.1 Sistema de mezcla y alimentación de compuestos de PVC

Ofrecemos dos tipos de sistemas de mezcla y alimentación de compuestos de PVC: semiautomáticos y totalmente automáticos. El sistema semiautomático es adecuado para la alimentación de bolsas pequeñas de 25 kg, mientras que el sistema totalmente automático es adecuado para la alimentación de bolsas de una tonelada.

1. Sistema semiautomático de mezcla y alimentación de PVC

Este sistema es un sistema de transporte mixto para la peletización de PVC. Las principales materias primas utilizadas son polvo de PVC, polvo de CaCO₃, aditivos líquidos y en polvo. Para la alimentación del material, el sistema alimenta el silo principal mediante una tubería independiente. El extremo de alimentación se alimenta manualmente. Los dos materiales principales se dosifican mediante el método de acumulación manual y el mezclador de alta velocidad se alimenta automáticamente.

El sistema de materiales líquidos cuenta con pesaje automático de tres materias primas líquidas. El rango máximo de pesaje es de 100 kg. Una vez pesado, el líquido se añade automáticamente al mezclador por gravedad dentro del rango establecido, según el proceso de mezclado.

2. Sistema de mezcla y alimentación de PVC totalmente automático

La diferencia entre este sistema y el sistema semiautomático de mezcla y alimentación de PVC radica en que el PVC y el CaCO3 utilizan bolsas de una tonelada. Los materiales se transportan a la tolva de vacío de pesaje mediante presión negativa de vacío. En la estación de alimentación, los materiales se alimentan mediante espirales y el sistema alimenta el material principal a través de una tubería independiente. Para cumplir con los requisitos de precisión de medición de la báscula de material principal, el extremo de alimentación utiliza un alimentador de tornillo con regulación de velocidad y conversión de frecuencia. Los dos materiales principales se miden por acumulación, y el control de la medición de la alimentación se realiza durante el transporte, y se miden los materiales medidos. La alimentación del mezclador de alta velocidad se realiza automáticamente mediante control de programa.

3.2 Mezcla, peletización y extrusoras para PVC

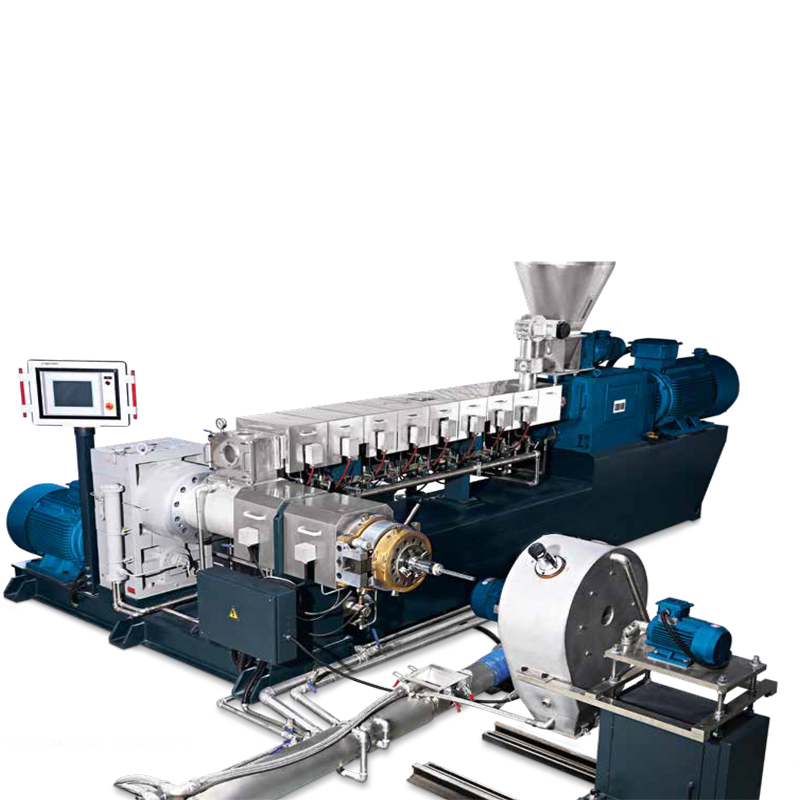

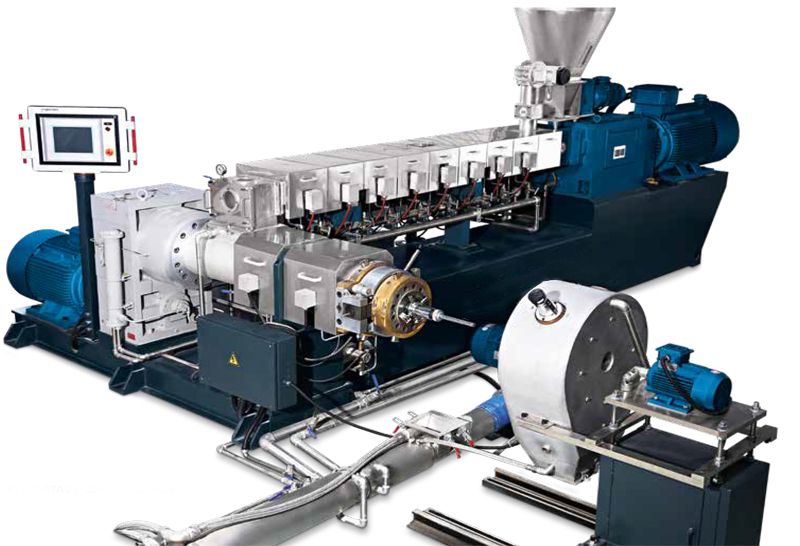

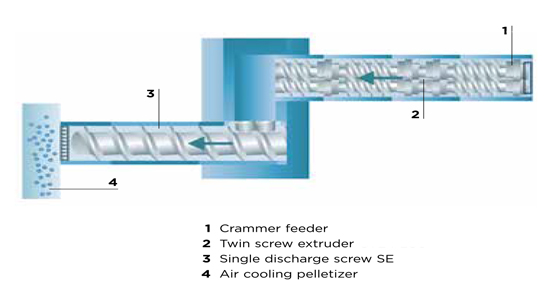

El sistema de mezcla, peletización y extrusión de dos etapas de la serie LT PLUS es un sistema de peletización rentable para PVC, ofrecido por LINT TOP. Su procesamiento y fabricación de alta precisión ofrecen a los clientes soluciones más rentables y eficaces para una amplia gama de aplicaciones de procesamiento, garantizando una alta calidad.

Este sistema se compone principalmente de un sistema de alimentación, una extrusora de doble tornillo, una extrusora de un solo tornillo, un cambiador de pantalla, un sistema de corte frontal de matriz refrigerado por aire, una pantalla vibratoria, etc.

El sistema de mezcla, peletización y extrusión de dos etapas de la serie LT PLUS se utiliza principalmente para la modificación y mezcla de materiales sensibles al calor y al cizallamiento. La estructura de dos etapas y el diseño modular de la sección de procesamiento son ideales para una mezcla de alta eficiencia en diversas aplicaciones, como materiales para cables de PVC.

1. Principio de funcionamiento del LT PLUS de dos etapas:

1) Plastificación, mezcla y homogeneización en la sección de proceso de doble tornillo;

2) Transferencia de producto abierta y sin presión al tornillo de descarga con posibilidad de desgasificación;

3) Descarga suave a través de la placa de matriz con un solo tornillo de rotación lenta;

4) Granulación refrigerada por aire, así como granulación excéntrica (opcionalmente disponible con granulación de hebras y de anillo de agua).

2. Sistema de control

1) CONTROL DE RELÉ: Sistema simple, de bajo costo, pero confiable y de fácil mantenimiento;

2) PLC: Pantalla táctil para controlar la máquina. Incluye funciones como supervisión, alarma, impresión y tendencia de parámetros.

3) IPC: Sistema con tecnología de control de bus (Profinet, Profibus, OPC, etc.). Un PC para controlar varias líneas de producción, con funciones como supervisión, recopilación de datos y análisis de tendencias.

Parámetros técnicos

| Modelo | Diámetro del tornillo (mm) | Velocidad máxima del tornillo (rpm) | Rendimiento (kg/h) | |

| LT PLUS 50-100 de dos etapas | 50 | 51 | 400/600 | 100~380 |

| SE 100 | 100 | 60/85 | ||

| LT PLUS 65-150 de dos etapas | 65 | 62 | 400/600 | 150~640 |

| SE 150 | 150 | 60/85 | ||

| LT PLUS 75-180 de dos etapas | 75 | 71 | 400/600 | 300~1100 |

| SE 180 | 180 | 60/85 | ||

| LT PLUS 96-200 de dos etapas | 96 | 94 | 400/600 | 600~2000 |

| SE 200 | 200 | 60/85 |

Nuestro servicio

Los ingenieros experimentados de LINT TOP le brindan servicios profesionales integrales. Respondemos con rapidez y le brindamos soporte cuando lo necesite.

Nuestros servicios incluyen, pero no se limitan a:

1.Proporcionar prescripción de PVC;

2. Guía de operación del equipo;

3.Servicio de repuestos;

4.Modernización.

Preguntas frecuentes

P: ¿Puedo visitar su fábrica?

A: Todos los clientes nacionales y extranjeros son bienvenidos a visitar nuestra empresa y fábrica.

P: ¿Ustedes suministran la instalación y puesta en marcha?

A: Sí, hacemos lo siguiente:

-Tan pronto como el cliente nos informe que las máquinas están colocadas en el lugar correcto, enviaremos un ingeniero mecánico y eléctrico para la puesta en marcha de la máquina.

-Prueba sin carga: después de que la máquina está completamente instalada, primero realizamos una prueba sin carga.

-Prueba con carga: generalmente podemos producir 3 cables diferentes para realizar pruebas de carga.

-Informe de aceptación: después de que el comprador confirme que la máquina puede cumplir con todas las especificaciones del contrato, se firmará el informe de aceptación para nuestro registro de que la máquina estará en el período de garantía.

P: ¿Qué información debo ofrecer para obtener una cotización detallada de usted?

R: Para una sola máquina: generalmente necesitamos saber el tamaño del cable de entrada, el tamaño del cable de salida a producir, la productividad, el rendimiento y el tamaño de recogida para elegir la máquina adecuada.

Para una nueva planta de cables o una nueva línea de producción de cables, necesitamos conocer la hoja de datos de los cables a producir, la productividad, los estándares a seguir, etc. para diseñar todas las máquinas necesarias.

P: ¿Pueden suministrar el equipo auxiliar junto con las máquinas?

A: Sí, definitivamente.

Hemos suministrado intercambiadores de calor, máquinas de filtrado de polvo de cobre/aluminio, torres de enfriamiento, enfriadores, compresores de aire, matrices de trefilado, máquinas de apuntado, soldadores en frío, bobinas, etc. con nuestras máquinas.

P: ¿Podrías hacer el diseño de toda la planta?

A: Sí, esa es nuestra ventaja.

Con la hoja de datos del cable a producir, el estándar que deben cumplir y la productividad esperada, nuestro ingeniero en tecnología y maquinaria de producción diseñará las máquinas de producción, los equipos de prueba, los accesorios como bobinas, matrices, líneas de rebobinado y los materiales necesarios.

P: ¿Cómo puedo saber el estado de mi pedido?

R: Tenemos nuestro sistema OA para rastrear la producción.

Para cualquier solicitud suya podemos enviarle fotos y vídeos de su pedido, también podemos utilizar FACETIME para informarle de la producción.

P: ¿Cómo se realiza la inspección antes de la entrega?

R: Realizaremos pruebas de equilibrio dinámico, pruebas de nivelación, pruebas de ruido, etc. durante la producción.

Tras finalizar la producción, solemos realizar pruebas de funcionamiento en vacío de cada máquina antes de la entrega. Los clientes pueden asistir a la inspección.

P: ¿A qué exposiciones asistirás? ¿Podremos encontrarnos en la feria?

A: Feria Internacional de Alambres y Cables de Dusseldorf;

Feria Wire South America;

Feria Internacional de Alambres y Cables en Shanghai;

Feria Internacional de Alambres de Estambul, etc.

Feria del sudeste asiático, etc.