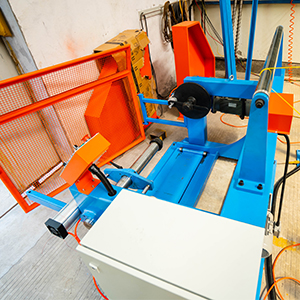

Cableadora rígida

Detalles del producto

La cableadora de marco rígido es un dispositivo importante para trenzar conductores de alambres y cables. Se utiliza principalmente para cables trenzados de aluminio de gran longitud y sección, de aleación de aluminio, de cobre desnudo y de aluminio con núcleo de acero, así como para conductores redondos y sectoriales, y para núcleos reticulados y prensados firmemente sin torsión inversa.

La calidad del trenzado afecta directamente el rendimiento de todo el producto de cable.

La cableadora tradicional de bastidor rígido generalmente adopta la transmisión por eje de tierra. La transmisión del cabrestante y la jaula suele ser accionada por el mismo motor a través de una caja reductora, una caja de engranajes, un eje de tierra, una caja angular, etc. El tensor y el travesaño se controlan por separado o de forma centralizada mediante los motores mencionados.

Esta estructura tiene muchas desventajas:

(1) La transmisión por eje de tierra es abierta y, con malas condiciones de lubricación, es fácil que entren partículas extrañas, como polvo, lo que provoca desgaste y daños en los engranajes, además de ruidos fuertes en la planta de producción.

(2) Se utiliza un sistema de cambio de marchas, y la estructura de la transmisión es compleja. La distancia entre los engranajes es grande, lo que facilita el movimiento brusco y daña el eje de tierra, los engranajes y las cajas. Además, debido a su compleja estructura mecánica, el mantenimiento de toda la máquina es más difícil.

(3) Debido a la limitación del eje de tierra, la velocidad de rotación de la jaula es baja y la velocidad de producción es difícil de aumentar, lo que limita la eficiencia de producción.

(4) Dado que la caja de engranajes tiene una relación de velocidad fija, su paso solo se puede modificar dentro de un rango limitado. Es imposible elegir el paso requerido por algunos diseños de proceso.

La cableadora de marco rígido Φ630 combina la tecnología de producción de cableado de fabricantes nacionales de cables de primera clase y aprovecha las ventajas de equipos similares del extranjero. Adopta un método de transmisión con motores individuales, y cada jaula y cabrestante son accionados por motores independientes.

1. Características del equipo

1. Cada parte es impulsada por un motor independiente con una estructura simple y bajo ruido de funcionamiento.

2. Se utilizan bobinas de carga y descarga sincrónicas y sujeción neumática para una operación conveniente, acortando el tiempo de trabajo y mejorando la eficiencia de producción.

3. Adopta un control de tensión neumático y un ajuste automático de tensión para mantener la tensión estable, de modo que la tensión no cambie si la bobina está llena o poco profunda.

4. Equipado con protecciones como dispositivo de estacionamiento automático desconectado y dispositivo de parada de emergencia, que es seguro y confiable.

2. Parámetros técnicos principales

| Modelo | Diámetro de un solo alambre (milímetros) | Velocidad máxima de rotación (rpm) | |||||||

| Cobre cable | Aluminio cable | aleación de aluminio cable | / | 6B | 12B | 18B | 24B | 30B | |

| 630 | 1.8-4.6 | 2.0-5.0 | 1,5-4,5 | Alambre de cobre | 230 | 210 | 190 | 170 | 150 |

| Aluminio alambre (de aleación de aluminio) | 290 | 250 | 220 | 180 | 160 | ||||

En comparación con el tipo tradicional de transmisión por eje de tierra, la trenzadora de bastidor rígido con motores individuales elimina la caja de engranajes multietapa y el sistema de transmisión por eje de tierra, simplifica la compleja estructura mecánica de toda la máquina, reduce la dificultad del mantenimiento mecánico y reduce el ruido en la planta de producción. El paso ofrece un amplio rango de variación, lo que permite un ajuste continuo, lo que facilita la optimización del proceso de producción y cumple con los requisitos tecnológicos de los diferentes productos de trenzado.

Componentes principales

Este equipo se compone principalmente de desenrollador de eje final, jaulas y dispositivos preformados, sistema automático de carga de bobinas, cubiertas protectoras, contador de metros, cabrestante de tiro doble, tensor móvil tipo pórtico y sistemas de control eléctrico.

1. Jaulas

Hay varios tipos de jaulas, 6, 12, 18, 24 y 30. El número de jaulas se puede configurar según la estructura del producto del cliente.

El marco de la jaula es un cuadrilátero con una estructura compacta que satisface las necesidades de operación a alta velocidad. El número de jaulas se puede seleccionar según las necesidades del cliente y es compatible con bobinas PND630. Para evitar problemas como el rebote de torsión y la pérdida de hilos causados por la falta de torsión de la trenzadora, se instala un dispositivo de pretorsión de un solo alambre delante de la placa de derivación de cada hilo de la jaula. Este dispositivo, que se deforma y pretorsiona con antelación, le da la forma requerida para evitar que el alambre rebote o se suelte durante el proceso de torsión. Este dispositivo se puede retirar cuando no se utiliza.

El cabrestante y la jaula están fabricados con placas de acero soldadas, y su estructura es robusta, templada y granallada para eliminar tensiones. Todo el torno CNC está procesado y fabricado con alta resistencia. El diseño estructural y el procesamiento general son adecuados para el funcionamiento a alta velocidad de la jaula.

Cada jaula y cabrestante son accionados por motores independientes, que pueden lograr la misma torsión o la inversa en cada segmento de la jaula. El posicionamiento de la carga de la bobina en el marco de la jaula se controla mediante los contactos del marco y el interruptor de proximidad. El accionamiento está equipado con un sistema de posicionamiento de movimiento lento. El accionamiento principal puede desacoplarse del motor de posicionamiento de la carga de la bobina. Esto puede reducir la frecuencia de movimiento del motor principal y prolongar su vida útil.

La bolsa de aire rotativa adopta el modo de sellado de superficie axial, con un efecto de sellado mucho mejor que el sellado transversal. Ofrece resistencia a la abrasión y a las altas temperaturas. Durante el funcionamiento normal, se sella mediante refrigeración por aire. Sin embargo, para ahorrar aire, el aire comprimido de refrigeración se cierra automáticamente al detenerse.

Cada bobina y cilindro están equipados con sensores sin contacto que detectan el estado de funcionamiento de las bobinas. Al desconectarse una bobina, el sensor correspondiente envía inmediatamente una señal de pulso y detiene la máquina. La posición del cable roto de la horca se muestra en la parte superior, lo que permite asegurar la línea a tiempo. Para garantizar el funcionamiento normal y evitar falsas alarmas, la desconexión solo se utiliza a una velocidad de 10 m/min.

La parte superior de la bobina se sujeta mediante un cilindro. Una vez sujetada, se puede bloquear manualmente toda la máquina, lo cual es fiable y seguro. Para evitar que el dedal perfore el orificio del hilo y la punta, la bobina y el cilindro están fabricados con materiales resistentes al desgaste para aumentar la superficie de contacto y la fricción.

Control de tensión neumático. El dispositivo de monitoreo electrónico monitorea la cantidad de bobinas instaladas y envía señales al PLC según su profundidad y grosor. El PLC controla el volumen de aire de entrada de la válvula proporcional neumática, de modo que la tensión se mide mediante la bobina. La sincronización se reduce para lograr un control de tensión constante. Los dos conjuntos de cilindros de presión controlan la tensión del desenrollador para garantizar que la presión del cilindro actúe uniformemente sobre el disco tensor.

El modo de control se utiliza según la longitud del alambre de la bobina. Configure la longitud de la línea de carga en la pantalla táctil, calcule la reducción de longitud durante el funcionamiento normal y envíe una señal al PLC. Este controla la entrada de aire de la válvula proporcional neumática, sincronizando la tensión con la reducción de la carga de la línea. El cilindro de freno controla la tensión de la bobina para garantizar que la presión del cilindro de presión sobre el disco de tensión sea uniforme. Los frenos de disco permiten un control de tensión más preciso.

2. Sistema Automático de Carga y Descarga de las Jaulas

Cada jaula está equipada con un dispositivo de carga y descarga de bobinas sincronizado y un dispositivo eléctrico de carga y descarga de bobinas. Existen dos tipos principales según el método de carga de la bobina: carga lateral y carga inferior.

(1) Carga de bobina lateral

El dispositivo permite cargar y descargar toda la fila de bobinas simultáneamente. Este sistema consta de carros eléctricos montados sobre rieles guía en el suelo. Esto facilita el empuje y la extracción de las bobinas, y los carros se desplazan sobre el suelo. El carro deposita las bobinas llenas en el suelo y extrae las vacías por el otro lado. Si solo es necesario reemplazar una bobina, basta con un carro eléctrico.

El dispositivo permite cargar y descargar toda la fila de bobinas simultáneamente. Este sistema consta de carros eléctricos montados sobre rieles guía en el suelo. Esto facilita el empuje y la extracción de las bobinas, y los carros se desplazan sobre el suelo. El carro deposita las bobinas llenas en el suelo y extrae las vacías por el otro lado. Si solo es necesario reemplazar una bobina, basta con un carro eléctrico.

La carga centralizada adopta el control de conversión de frecuencia, el carro comienza lentamente, corre rápido y desacelera nuevamente al acercarse a la jaula, lo que garantiza que el carro funcione de manera suave, precisa y confiable, y tiene un posicionamiento mecánico y eléctrico dual.

El dispositivo está equipado con un sistema de posicionamiento de carga de bobinas, que consta de un sensor de posicionamiento y un sistema neumático. Durante la carga y descarga, la jaula gira cerca de la posición, el sensor envía una señal al PLC y este envía una orden al sistema de posicionamiento. Gracias al sistema neumático de posicionamiento, el cilindro se mueve y la horca se bloquea.

(2) Carga de bobina hacia abajo

El dispositivo puede completar todo el proceso de desplazamiento, giro y carga. Cuando la bobina alcanza la posición de almacenamiento del dispositivo, se activa el sistema de carga y, al alcanzar la posición de carga, la bobina gira 45 grados para determinar la posición de carga.

El dispositivo puede completar todo el proceso de desplazamiento, giro y carga. Cuando la bobina alcanza la posición de almacenamiento del dispositivo, se activa el sistema de carga y, al alcanzar la posición de carga, la bobina gira 45 grados para determinar la posición de carga.

El dispositivo incorpora componentes estructurales firmes y fiables. El carro eléctrico funciona con suavidad, precisión y fiabilidad, y cuenta con doble posicionamiento mecánico y eléctrico.

Cuando el dispositivo no está funcionando, la superficie superior del mismo está al mismo nivel que el suelo y no ocupa espacio.

El sistema automático de carga y descarga puede funcionar de forma completa o individual, lo que lo hace fácil de operar, seguro y confiable. Reduce eficazmente el tiempo de trabajo y mejora la eficiencia de la producción.

3. Cabrestante de doble arrastre

Este equipo está equipado con un cabrestante de arrastre doble con ruedas. Ambas ruedas del cabrestante son de ranura y de doble acción. Cada rueda tiene 6 ranuras, ambas en forma de U, lo que permite un paso óptimo del cable trenzado en la línea de producción. La rueda divisora tiene una inclinación específica para que la línea divisoria se complete de forma natural. Las ruedas delanteras y traseras están inclinadas entre sí para evitar que los cables se compriman durante el proceso.

Este equipo está equipado con un cabrestante de arrastre doble con ruedas. Ambas ruedas del cabrestante son de ranura y de doble acción. Cada rueda tiene 6 ranuras, ambas en forma de U, lo que permite un paso óptimo del cable trenzado en la línea de producción. La rueda divisora tiene una inclinación específica para que la línea divisoria se complete de forma natural. Las ruedas delanteras y traseras están inclinadas entre sí para evitar que los cables se compriman durante el proceso.

El diámetro de la rueda del cabrestante se puede equipar con 2000 mm o 2500 mm según los requisitos del cliente, y la tracción máxima puede alcanzar las 15T.

Instalación y puesta en marcha

Una vez realizado el pedido, proporcionaremos a los clientes planos de cimentación, de tuberías y de disposición. Los clientes podrán construir y colocar los cimientos según los planos que les enviemos.

Discutiremos detalladamente con nuestros clientes el plan de puesta en marcha antes de que el equipo llegue a fábrica. Los clientes deben preparar los materiales para la instalación y la puesta en marcha. Por supuesto, les enviaremos una lista detallada de preparación para ayudarles.

Enviaremos dos ingenieros experimentados, uno mecánico y otro eléctrico, para guiar la instalación y la puesta en marcha. Los ingenieros se esforzarán al máximo por capacitar a los trabajadores para que se familiaricen con el equipo.

Preguntas frecuentes

P: ¿Puedo visitar su fábrica?

A: Todos los clientes nacionales y extranjeros son bienvenidos a visitar nuestra empresa y fábrica.

P: ¿Ustedes suministran la instalación y puesta en marcha?

R: Sí, hacemos lo siguiente:

-Tan pronto como el cliente nos informe que las máquinas están colocadas en el lugar correcto, enviaremos un ingeniero mecánico y eléctrico para la puesta en marcha de la máquina.

-Prueba sin carga: después de que la máquina está completamente instalada, primero realizamos una prueba sin carga.

-Prueba con carga: generalmente podemos producir 3 cables diferentes para realizar pruebas de carga.

-Informe de aceptación: después de que el comprador confirme que la máquina puede cumplir con todas las especificaciones del contrato, se firmará el informe de aceptación para nuestro registro de que la máquina estará en el período de garantía.

P: ¿Qué información debo ofrecer para obtener una cotización detallada de usted?

R: Para una sola máquina: generalmente necesitamos saber el tamaño del cable de entrada, el tamaño del cable de salida a producir, la productividad, el rendimiento y el tamaño de recogida para elegir la máquina adecuada.

Para una nueva planta de cables o una nueva línea de producción de cables, necesitamos conocer la hoja de datos de los cables a producir, la productividad, los estándares a seguir, etc. para diseñar todas las máquinas necesarias.

P: ¿Pueden suministrar el equipo auxiliar junto con las máquinas?

A: Sí, definitivamente.

Hemos suministrado intercambiadores de calor, máquinas de filtrado de polvo de cobre/aluminio, torres de enfriamiento, enfriadores, compresores de aire, matrices de trefilado, máquinas de apuntado, soldadores en frío, bobinas, etc. con nuestras máquinas.

P: ¿Podrías hacer el diseño de toda la planta?

A: Sí, esa es nuestra ventaja.

Con la hoja de datos del cable a producir, el estándar que deben cumplir y la productividad esperada, nuestro ingeniero en tecnología y maquinaria de producción diseñará las máquinas de producción, los equipos de prueba, los accesorios como bobinas, matrices, líneas de rebobinado y los materiales necesarios.

P: ¿Cómo puedo saber el estado de mi pedido?

R: Tenemos nuestro sistema OA para rastrear la producción.

Para cualquier solicitud suya podemos enviarle fotos y vídeos de su pedido, también podemos utilizar FACETIME para informarle de la producción.

P: ¿Cómo se realiza la inspección antes de la entrega?

R: Realizaremos pruebas de equilibrio dinámico, pruebas de nivelación, pruebas de ruido, etc. durante la producción.

Tras finalizar la producción, solemos realizar pruebas de funcionamiento en vacío de cada máquina antes de la entrega. Los clientes pueden asistir a la inspección.

P: ¿A qué exposiciones asistirás? ¿Podremos encontrarnos en la feria?

A: Feria Internacional de Alambres y Cables de Dusseldorf;

Feria Wire South America;

Feria Internacional de Alambres y Cables en Shanghai;

Feria Internacional de Alambres de Estambul, etc.

Feria del sudeste asiático, etc.